Hochreine flexible Schläuche für PEM-Elektrolyseure

Laut Bloomberg wird die Wasserstoffproduktion durch PEM-Technologie im Jahr 2022 über 25 % der weltweiten Wasserstoffproduktion durch Elektrolyse ausmachen (wobei fast der gesamte Rest durch alkalische Elektrolyseure produziert wird). Bis 2023 wird erwartet, dass diese Technologie weltweit über 33 % ausmacht.

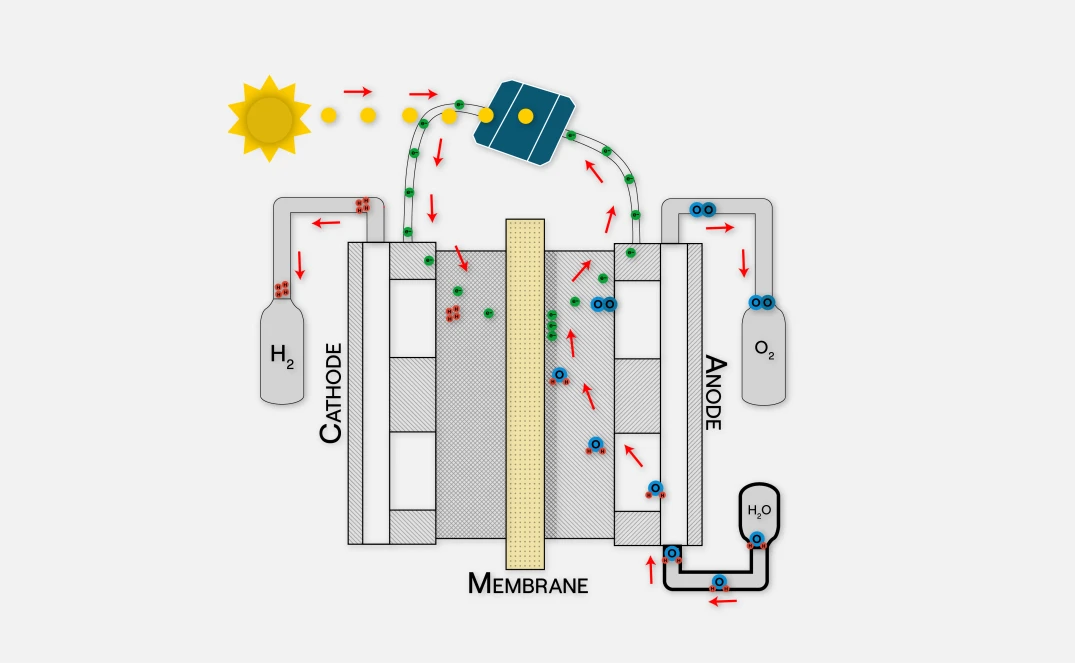

Dies impliziert jedoch, dass die gesamte Komponentenproduktion nun an PEM-Elektrolyseure angepasst werden muss, da es wahrscheinlich das System ist, das als das effektivste und effizienteste zur Herstellung von grünem Wasserstoff gewählt wird.

Probleme und Lösungen für Rohre und Schläuche im PEM-Elektrolyseur-Subsystem

Unter den verschiedenen Komponenten der Wertschöpfungskette, die angepasst werden müssen, stechen die Rohre und Schläuche für den Transport von Flüssigkeiten und Gasen hervor. Es gibt zwei kritische Punkte zu beachten, wenn es um die Rohre und Schläuche für die PEM-Elektrolyseur-Subsysteme geht.

Probleme mit Rohren und Schläuchen für PEM-Elektrolyseure

Beim Verlassen des Laborumfelds benötigen Elektrolyseurhersteller flexible und an die tatsächlichen Arbeitsbedingungen anpassbare Schläuche für die verschiedenen Elektrolyseur-Subsysteme.

Ein Nachteil oder eine Komplexität der Polymer-Elektrolyt-Membran-Systeme ist ihre Empfindlichkeit gegenüber Verunreinigungen. Diese hohe Empfindlichkeit bedeutet, dass Verunreinigungen die Effizienz der Membran erheblich beeinträchtigen können.

Lösungen für Rohre und Schläuche in PEM-Elektrolyseuren

Flexibilität: Dieses erste Problem ist relativ einfach zu lösen. Es müssen flexible Materialien verwendet werden, die dem Druck und der Temperatur der verschiedenen Subsysteme standhalten können. Diese Anforderungen sind nicht spezifisch für die Wasserstoffindustrie und es können verschiedene Arten von Lösungen gefunden werden.

Hohe Reinheit: Die eigentliche Schwierigkeit besteht darin, flexible Materialien zu finden, die die Zelle so wenig wie möglich verunreinigen, sodass die Effizienz der Membran so wenig wie möglich beeinträchtigt wird.

Hohe Reinheit in PEM-Elektrolyseur-Rohren

Venair hat verschiedene flexible Lösungen entsprechend den Anforderungen jedes PEM-Elektrolyseur-Subsystems entwickelt:

Zulauf von Ultrapurwasser (Anode): Es ist notwendig, die maximale Reinheit des Wassers zu erhalten, um die Zelle nicht zu verunreinigen.

Kathode: Für den Transport von Wasserstoff zu seinem Speicherort.

Kühlung: Zur Kühlung des Systems.

Die hohen Reinheitsanforderungen konzentrieren sich im Wesentlichen auf den Zulauf von Ultrapurwasser zum Stack. Dieses Ultrapurwasser ist die einzige externe Substanz, die während des Betriebs in die Zelle gelangt, daher ist es der Schlüsselfaktor zur Aufrechterhaltung der Reinheit des Stacks.

Venair ist spezialisiert auf das Design, die Entwicklung und den Bau von flexiblen Schläuchen für die PEM-Brennstoffzellenindustrie, wo die Reinheitsanforderungen extrem ähnlich sind. Mit dem enormen Wachstum von PEM-Elektrolyseuren schaffen wir es, eine breite Palette von Lösungen für die verschiedenen Subsysteme anzubieten.

„Unser Unternehmen arbeitet seit vielen Jahren für Hochreinheitsindustrien wie BioPharma-Unternehmen. Daher haben wir unser Wissen und unsere Prozesse aus diesen Sektoren angewendet, um ein Produkt für den industriellen Einsatz zu erreichen, aber mit einem Reinheitsgrad, der den Standards der BioPharma-Industrie entspricht.“

Die Forschungs- und Entwicklungsabteilung von Venair arbeitet seit Jahren daran, die perfekten flexiblen Lösungen für die PEM-Technologieindustrie zu entwickeln. Bis heute haben sie Dutzende von Analysen, Tests und Ergebnissen, die speziell auf die Anforderungen von Partnern zugeschnitten sind, die mit PEM-Brennstoffzellen und Elektrolyseuren arbeiten.