Améliorer la fiabilité des salles blanches en applications TCU

Un cas de réussite dans la réduction des risques de condensation et l’amélioration du contrôle opérationnel dans les environnements Biopharma

Dans la fabrication Biopharma et Biotech, un contrôle précis de la température est un facteur clé du procédé. Des opérations de mélange et de formulation jusqu’aux étapes de production particulièrement sensibles, le maintien de la température dans des plages définies est essentiel pour garantir la qualité du produit, la sécurité du procédé et la constance d’un lot à l’autre.

Les unités de contrôle de la température (TCU) jouent un rôle central dans l’obtention de cette stabilité. Elles sont soigneusement sélectionnées, validées et intégrées dans des environnements de production où la fiabilité n’est pas négociable. Cependant, malgré cette attention portée à l’équipement principal, un élément reste souvent sous-estimé — alors qu’il a un impact direct sur les opérations quotidiennes : les connexions flexibles entre la TCU et l’équipement de procédé.

Cet article explique pourquoi cette dernière section de la boucle thermique peut devenir un point critique dans les environnements de salle blanche et comment elle doit être abordée d’un point de vue technique et opérationnel.

Le rôle des TCU dans les procédés Biopharma

Les unités de contrôle de la température (TCU) sont utilisées pour réguler la température des équipements de procédé à double enveloppe, tels que les mélangeurs, les réacteurs et les cuves, en faisant circuler un fluide thermique dans la chemise.

Dans les applications Biopharma et Biotech, les fluides les plus couramment utilisés sont :

-

Eau réfrigérée.

-

Mélanges eau–glycol (souvent appelés saumure).

Ces fluides fonctionnent généralement dans une plage de température comprise entre 4 et 8 °C, en particulier dans les procédés où la stabilité thermique influence directement le comportement du produit, la cinétique de réaction ou l’intégrité du produit.

La connexion entre la TCU et l’équipement de procédé est généralement réalisée à l’aide de flexibles, qui offrent plusieurs avantages fonctionnels : absorption des vibrations, facilité d’installation et capacité d’adaptation à différents layouts, configurations de skids ou installations à usage unique.

L’environnement réel : salles blanches et forte humidité

Le véritable défi apparaît lorsque ces connexions flexibles fonctionnent au sein d’environnements de salle blanche.

Dans de tels contextes :

- Les niveaux d’humidité ambiante sont volontairement contrôlés, mais souvent élevés.

- Les conditions environnementales sont strictement réglementées selon les exigences GMP.

- Toute présence d’eau non maîtrisée peut rapidement devenir un enjeu opérationnel, de qualité ou de sécurité.

Lorsqu’un fluide froid circule dans un flexible au sein d’un environnement humide, un phénomène physique prévisible se produit : la condensation.

La condensation comme problématique opérationnelle

La condensation se forme lorsque la température de la surface extérieure du flexible descend en dessous du point de rosée de l’air ambiant.

Concrètement, cela entraîne :

- La formation de gouttelettes d’eau à la surface du flexible.

- Des écoulements sur les sols ou les équipements à proximité.

- Des zones durablement humides autour des points de connexion.

Bien que cela puisse sembler mineur au premier abord, dans les environnements Biopharma, ces situations entraînent des conséquences bien réelles :

- Des risques hygiéniques dans les zones de salle blanche.

- Une augmentation des opérations de nettoyage correctif, souvent en dehors des routines planifiées.

- Des risques pour la sécurité dus à des surfaces glissantes.

- Des préoccupations soulevées par les équipes Assurance Qualité (AQ).

- Des perturbations réduisant l’efficacité opérationnelle globale.

Dans de nombreux cas, le système de contrôle thermique fonctionne exactement comme prévu, mais les connexions flexibles deviennent le maillon faible du système.

Pourquoi les flexibles standards ne sont pas suffisants

Les flexibles industriels standards sont généralement conçus pour répondre à des exigences de base telles que la tenue en pression, la compatibilité chimique et une flexibilité élémentaire. Cependant, ils ne sont pas conçus pour fonctionner dans des environnements à forte humidité tout en transportant des fluides à basse température, ce qui correspond précisément aux conditions rencontrées dans les salles blanches Biopharma.

Les limitations courantes incluent :

-

L’absence d’une isolation thermique efficace.

-

Des surfaces extérieures favorisant la formation de condensation.

-

Une augmentation du poids lorsque des isolations improvisées sont ajoutées.

-

Une manipulation difficile dans les installations suspendues, en hauteur ou mobiles.

Cela met en évidence un point essentiel : l’application ne nécessite pas un flexible standard modifié, mais une solution conçue spécifiquement pour les conditions réelles de fonctionnement.

Pour cette raison, le système de connexion lui-même devient un élément clé de la solution. Plutôt que de s’appuyer sur un flexible standard, l’application nécessite une configuration de flexible spécialement conçue pour fonctionner à basse température dans des conditions de salle blanche à forte humidité.

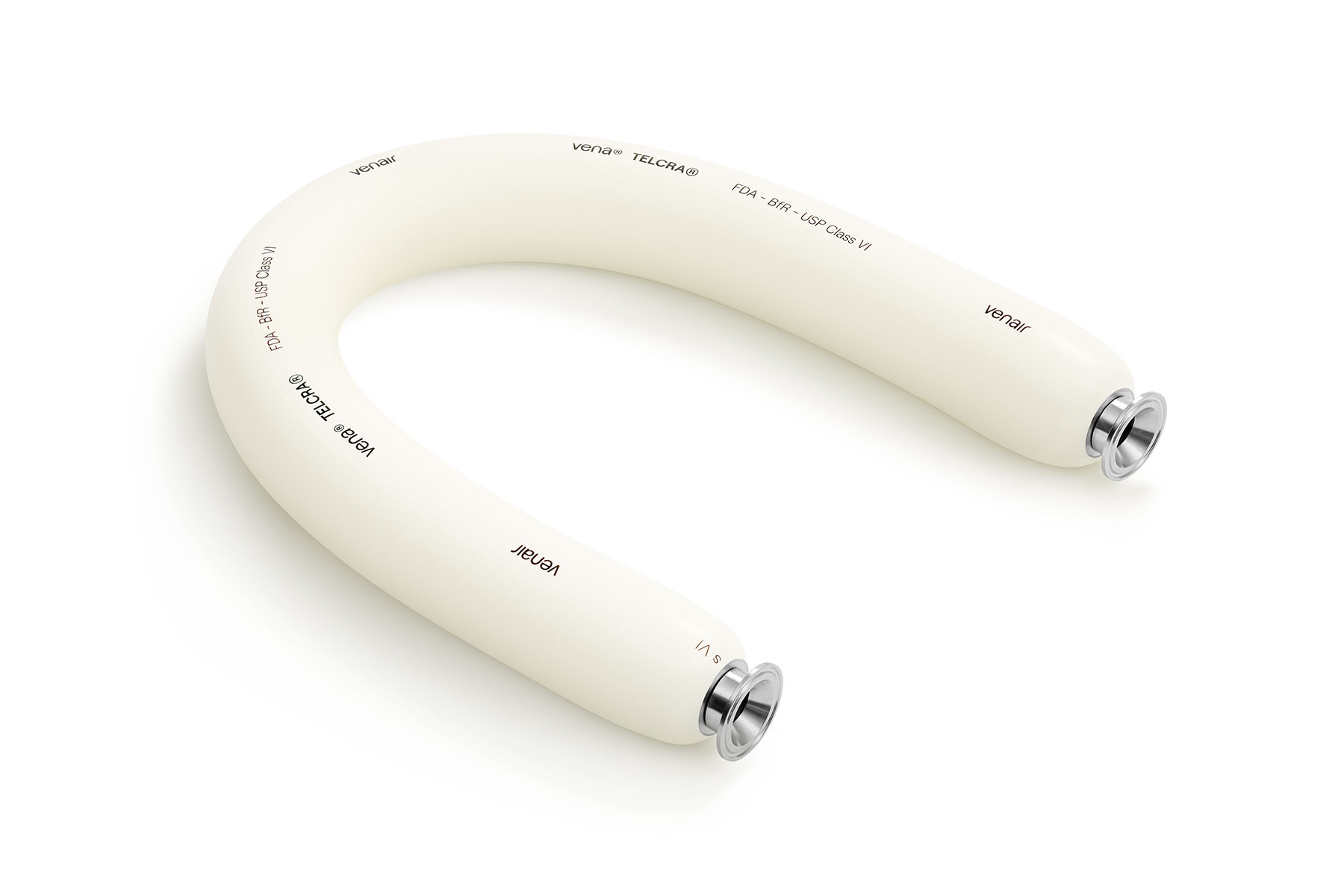

Dans ce contexte, VENA® TELCRA® INSULATION COVER offre une solution conforme aux exigences décrites dans cette application. En intégrant l’isolation thermique directement autour de l’assemblage du flexible, le système limite le refroidissement de la surface et réduit de manière significative le risque de condensation lors de la circulation d’eau réfrigérée ou de mélanges eau–glycol.

Une solution efficace pour les connexions TCU en Biopharma devrait donc inclure :

- Une isolation thermique intégrée, appliquée directement sur l’assemblage du flexible, limitant la baisse de la température de surface et évitant l’ajout de couches supplémentaires susceptibles de devenir des sources de contamination.

- Une couche extérieure anticondensation, adaptée aux environnements de salle blanche à forte humidité prolongée.

- Une conception légère, particulièrement importante pour les installations au plafond ou les cheminements suspendus.

- Une grande flexibilité, facilitant l’installation, la maintenance et le déplacement des équipements.

- Des connexions sûres et répétables, telles que des raccords rapides ou des connexions sanitaires de type clamp.

- Des assemblages de flexibles préassemblés, livrés prêts à être installés et permettant de réduire la manipulation sur site.

Les pratiques d’installation jouent également un rôle important. Par exemple, éviter le contact continu entre les flexibles ou avec d’autres surfaces contribue à préserver les performances anticondensation dans le temps.

Un scénario récurrent dans les installations réelles

Ce défi n’est pas théorique. Dans les sites Biopharma et Biotech réels, en particulier dans les environnements CDMO et les procédés à usage unique, la condensation au niveau des connexions TCU est un problème récurrent.

Lorsqu’elle est traitée correctement, les installations observent généralement :

-

Des zones de production plus sèches et mieux contrôlées, avec une propreté accrue grâce à une gestion efficace de l’humidité.

-

Une réduction des opérations de nettoyage non planifiées.

-

Une amélioration de la sécurité en salle blanche.

-

Une plus grande confiance de la part des équipes de Production et d’Assurance Qualité (AQ).

-

Des opérations quotidiennes plus stables et plus prévisibles.

Ces améliorations peuvent sembler progressives, mais, prises dans leur ensemble, elles renforcent de manière significative la robustesse globale du procédé.

Conclusion

Dans la fabrication Biopharma, le contrôle thermique ne s’arrête pas à la TCU.

Les connexions flexibles font partie intégrante du système et doivent être conçues en tenant compte de l’environnement réel d’exploitation.

En appliquant une solution telle que VENA® TELCRA® INSULATION COVER, spécifiquement développée pour les applications TCU en environnements de salle blanche, la condensation peut être traitée directement au niveau de la connexion. Cette approche améliore l’hygiène, la sécurité et la stabilité opérationnelle, sans nécessiter de modifications de la TCU ni des équipements de procédé principaux.

Traiter la condensation dès la conception du flexible constitue donc une décision technique ayant un impact direct sur la fiabilité des salles blanches et sur la robustesse globale du procédé. Elle permet de transformer un problème opérationnel récurrent en une solution maîtrisée et ingénierée, en adéquation avec les exigences actuelles des environnements Biopharma et Biotech.