Migliorare l’affidabilità delle camere bianche nelle applicazioni TCU

Un caso di successo nella riduzione dei rischi di condensazione e nel miglioramento del controllo operativo negli ambienti Biopharma

Nella produzione Biopharma e Biotech, il controllo preciso della temperatura è un fattore chiave del processo. Dalle operazioni di miscelazione e formulazione fino alle fasi di produzione particolarmente sensibili, mantenere la temperatura entro intervalli definiti è essenziale per garantire la qualità del prodotto, la sicurezza del processo e la coerenza tra i lotti.

Le Unità di Controllo della Temperatura (TCU) svolgono un ruolo centrale nel garantire questa stabilità. Vengono selezionate con cura, validate e integrate in ambienti produttivi in cui l’affidabilità è imprescindibile. Tuttavia, nonostante l’attenzione rivolta alle apparecchiature principali, un elemento viene spesso sottovalutato — pur avendo un impatto diretto sulle operazioni quotidiane —: le connessioni flessibili tra la TCU e l’apparecchiatura di processo.

Questo articolo analizza perché l’ultimo tratto del circuito termico possa diventare un punto critico negli ambienti di camera bianca e come dovrebbe essere affrontato da un punto di vista tecnico e operativo.

Il ruolo delle TCU nei processi Biopharma

Le Unità di Controllo della Temperatura (TCU) vengono utilizzate per regolare la temperatura delle apparecchiature di processo camiciate, come miscelatori, reattori e serbatoi, facendo circolare un fluido termico all’interno della camicia.

- Nelle applicazioni Biopharma e Biotech, i fluidi più comunemente utilizzati sono:

- Acqua refrigerata.

- Miscele di acqua e glicole (spesso indicate come salamoia).

- Questi fluidi operano generalmente in un intervallo di temperatura compreso tra 4 e 8 °C, in particolare nei processi in cui la stabilità termica influisce direttamente sul comportamento del prodotto, sulla cinetica di reazione o sull’integrità del prodotto stesso.

- Il collegamento tra la TCU e l’apparecchiatura di processo avviene solitamente tramite tubi flessibili, che offrono diversi vantaggi funzionali: assorbimento delle vibrazioni, facilità di installazione e capacità di adattarsi a differenti layout, configurazioni di skid o sistemi single-use.

L’ambiente reale: camere bianche e alta umidità

La vera sfida emerge quando queste connessioni flessibili operano all’interno di ambienti di camera bianca.

In tali contesti:

- I livelli di umidità ambientale sono controllati intenzionalmente, ma risultano spesso elevati.

- Le condizioni ambientali sono rigorosamente regolate secondo le norme GMP.

- Qualsiasi presenza d’acqua non controllata può rapidamente trasformarsi in un problema operativo, di qualità o di sicurezza.

Quando un fluido freddo circola all’interno di un tubo in un ambiente umido, si verifica un fenomeno fisico prevedibile: la condensazione.

La condensazione come problema operativo

La condensazione si forma quando la temperatura della superficie esterna del tubo scende al di sotto del punto di rugiada dell’ambiente.

In termini pratici, ciò comporta:

-

La formazione di gocce d’acqua sulla superficie del tubo.

-

Gocciolamento su pavimenti o apparecchiature vicine.

-

Aree persistentemente umide attorno ai punti di connessione.

Sebbene inizialmente possa sembrare un problema minore, negli ambienti Biopharma genera conseguenze concrete:

-

Rischi igienici nelle aree di camera bianca.

-

Aumento delle attività di pulizia correttiva, spesso al di fuori delle routine pianificate.

-

Rischi per la sicurezza dovuti a superfici scivolose.

-

Preoccupazioni sollevate dai team di Qualità (QA).

-

Interruzioni che riducono l’efficienza operativa complessiva.

In molti casi, il sistema di controllo termico funziona esattamente come previsto, ma le connessioni flessibili diventano l’anello debole del sistema.

Perché i tubi standard non sono sufficienti

I tubi industriali standard sono generalmente progettati per soddisfare requisiti di base come la resistenza alla pressione, la compatibilità chimica e una flessibilità essenziale. Tuttavia, non sono concepiti per operare in ambienti ad alta umidità trasportando fluidi a bassa temperatura, che è esattamente lo scenario tipico delle camere bianche Biopharma.

Le limitazioni più comuni includono:

- Mancanza di un isolamento termico efficace.

- Superfici esterne che favoriscono la formazione di condensazione.

- Aumento del peso quando vengono aggiunti isolamenti improvvisati.

- Difficoltà di movimentazione in installazioni sospese, sopraelevate o mobili.

Per questo motivo, il sistema di collegamento stesso diventa una parte fondamentale della soluzione. Piuttosto che affidarsi a un tubo standard, l’applicazione richiede una configurazione di tubo progettata specificamente per il funzionamento a basse temperature in condizioni di elevata umidità tipiche delle camere bianche.

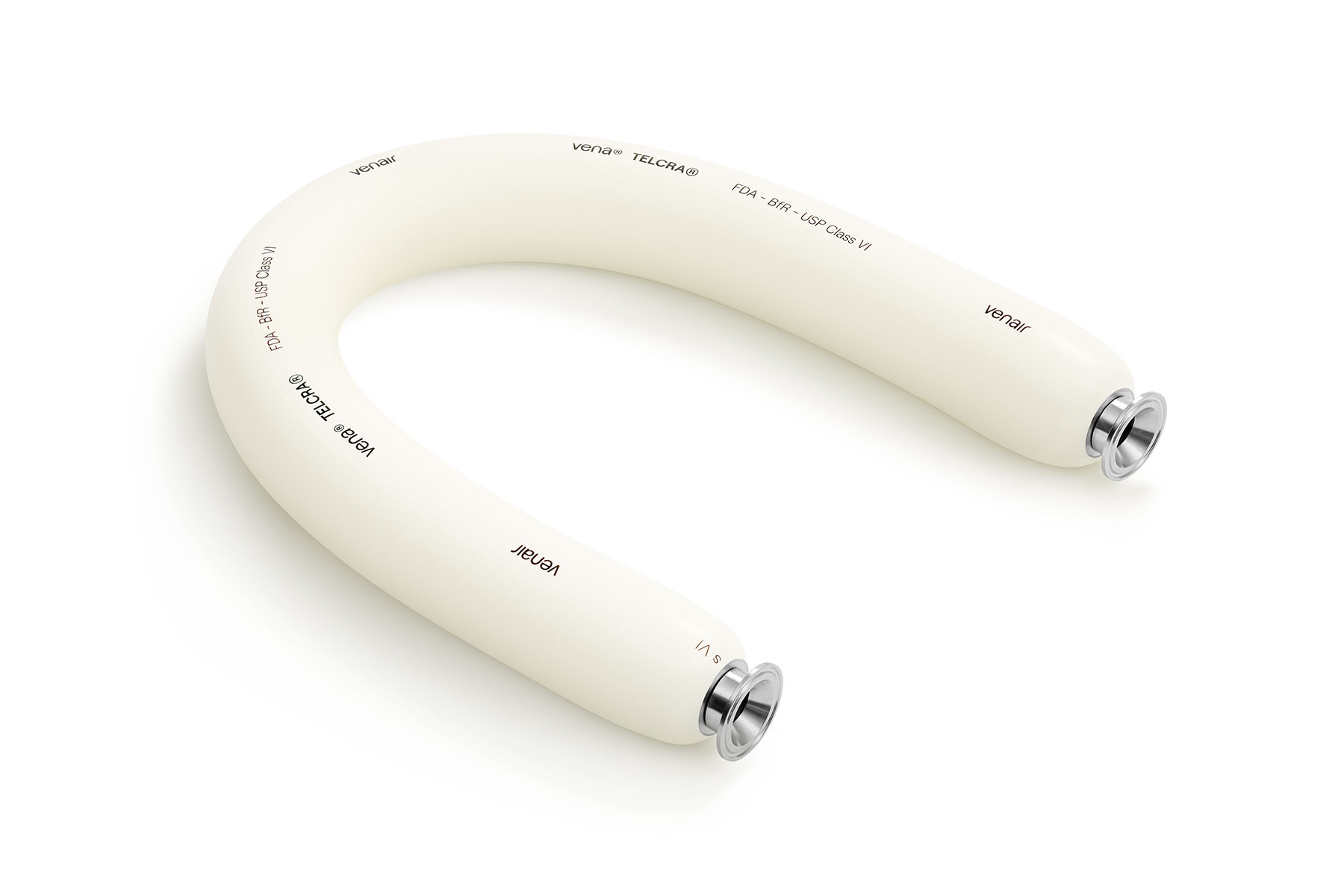

In questo contesto, VENA® TELCRA INSULATION COVER offre una soluzione in linea con i requisiti descritti in questa applicazione. Integrando l’isolamento termico direttamente attorno all’assemblaggio del tubo, il sistema limita il raffreddamento della superficie e riduce in modo significativo il rischio di condensazione durante la circolazione di acqua refrigerata o miscele di acqua e glicole.

Una soluzione efficace per le connessioni TCU in ambito Biopharma dovrebbe quindi includere:

- Isolamento termico integrato, applicato direttamente sull’assemblaggio del tubo, che limiti la caduta della temperatura superficiale ed eviti strati aggiuntivi potenzialmente critici dal punto di vista della contaminazione.

- Strato esterno anticondensa, idoneo per ambienti di camera bianca con elevata umidità sostenuta.

- Costruzione leggera, particolarmente importante per installazioni a soffitto o sospese.

- Elevata flessibilità, che semplifica l’installazione, la manutenzione e la movimentazione delle apparecchiature.

- Connessioni sicure e ripetibili, come raccordi rapidi o attacchi sanitari tipo clamp.

- Assemblaggi di tubi preassemblati, forniti pronti per l’installazione e in grado di ridurre al minimo la manipolazione in loco.

- Anche le pratiche di installazione svolgono un ruolo importante. Ad esempio, evitare il contatto continuo tra tubi o con altre superfici contribuisce a preservare nel tempo le prestazioni anticondensa.

Uno scenario ricorrente negli impianti reali

Questa sfida non è teorica. Negli impianti Biopharma e Biotech reali, in particolare negli ambienti CDMO e nei processi single-use, la condensazione sulle connessioni delle TCU è un problema ricorrente.

- Quando viene affrontata correttamente, le strutture osservano generalmente:

- Aree di produzione più asciutte e meglio controllate, con una maggiore pulizia grazie a una gestione efficace dell’umidità.

- Riduzione delle attività di pulizia non pianificate.

- Miglioramento della sicurezza nelle camere bianche.

- Maggiore fiducia da parte dei team di Produzione e Qualità (QA).

- Operazioni quotidiane più stabili e prevedibili.

Questi miglioramenti possono sembrare incrementali, ma nel loro insieme rafforzano in modo significativo la robustezza complessiva del processo.

Conclusione

Nella produzione Biopharma, il controllo termico non si ferma alla TCU.

Le connessioni flessibili sono una parte integrante del sistema e devono essere progettate tenendo conto del reale ambiente operativo.

- Applicando una soluzione come VENA® TELCRA® INSULATION COVER, progettata specificamente per applicazioni TCU in ambienti di camera bianca, la condensazione può essere affrontata direttamente a livello della connessione. Questo approccio migliora l’igiene, la sicurezza e la stabilità operativa senza richiedere modifiche alla TCU o alle apparecchiature di processo principali.

- Affrontare la condensazione già in fase di progettazione del tubo è quindi una scelta tecnica che incide direttamente sull’affidabilità della camera bianca e sulla robustezza complessiva del processo, trasformando un problema operativo ricorrente in una soluzione controllata e ingegnerizzata, in linea con i requisiti moderni degli ambienti Biopharma e Biotech.