Verbesserung der Zuverlässigkeit von Reinräumen in TCU-Anwendungen

Eine Erfolgsgeschichte zur Reduzierung von Kondensationsrisiken und zur Verbesserung der operativen Kontrolle in Biopharma-Umgebungen

In der Biopharma- und Biotech-Herstellung ist eine präzise Temperaturregelung ein zentraler Prozessfaktor. Von Misch- und Formulierungsprozessen bis hin zu besonders sensiblen Produktionsschritten ist die Einhaltung definierter Temperaturbereiche entscheidend, um Produktqualität, Prozesssicherheit und eine gleichbleibende Qualität von Charge zu Charge zu gewährleisten.

Temperaturkontrolleinheiten (TCUs) spielen eine zentrale Rolle bei der Sicherstellung dieser Stabilität. Sie werden sorgfältig ausgewählt, validiert und in Produktionsumgebungen integriert, in denen Zuverlässigkeit nicht verhandelbar ist. Trotz dieses starken Fokus auf die Hauptausrüstung bleibt jedoch ein Element häufig unterschätzt – obwohl es einen direkten Einfluss auf den täglichen Betrieb hat: die flexiblen Verbindungen zwischen der TCU und der Prozessanlage.

Dieser Artikel beleuchtet, warum dieser letzte Abschnitt des thermischen Kreislaufs in Reinraumumgebungen zu einem kritischen Punkt werden kann und wie er aus technischer und operativer Sicht betrachtet werden sollte.

Die Rolle von TCUs in Biopharma-Prozessen

TCUs werden eingesetzt, um die Temperatur von mantelbeheizten Prozessanlagen wie Mischern, Reaktoren und Behältern zu regeln, indem ein Wärmeträgerfluid durch den Mantel zirkuliert.

In Biopharma- und Biotech-Anwendungen sind die am häufigsten verwendeten Medien:

Kaltwasser

Wasser-Glykol-Gemische (häufig als Sole bezeichnet)

Diese Medien arbeiten typischerweise im Temperaturbereich von 4 bis 8 °C, insbesondere in Prozessen, bei denen die thermische Stabilität einen direkten Einfluss auf das Produktverhalten, die Reaktionskinetik oder die Produktintegrität hat.

Die Verbindung zwischen der TCU und der Prozessanlage erfolgt in der Regel über flexible Schläuche. Diese bieten mehrere funktionale Vorteile, darunter Schwingungsdämpfung, eine einfachere Installation sowie die Anpassungsfähigkeit an unterschiedliche Layouts, Skid-Konfigurationen oder Single-Use-Setups.

Die reale Umgebung: Reinräume und hohe Luftfeuchtigkeit

Die eigentliche Herausforderung entsteht, wenn diese flexiblen Verbindungen innerhalb von Reinraumumgebungen betrieben werden.

In solchen Umgebungen:

- Die Umgebungsfeuchte wird gezielt geregelt, ist jedoch häufig hoch.

- Die Umweltbedingungen unterliegen strengen GMP-Vorgaben.

- Jegliches unkontrollierte Auftreten von Wasser kann schnell zu einem operativen, qualitativen oder sicherheitsrelevanten Problem werden.

- Wenn ein kaltes Medium durch einen Schlauch in einer feuchten Umgebung zirkuliert, tritt ein vorhersehbares physikalisches Phänomen auf: Kondensation.

Kondensation als operatives Problem

Kondensation entsteht, wenn die Temperatur der äußeren Schlauchoberfläche unter den Taupunkt der Umgebungsluft fällt.

In der Praxis führt dies zu:

-

Bildung von Wassertropfen auf der Schlauchoberfläche.

-

Abtropfen auf Böden oder benachbarte Anlagen.

-

Dauerhaft feuchten Bereichen rund um die Anschlussstellen.

Auch wenn dies zunächst geringfügig erscheinen mag, hat es in Biopharma-Umgebungen konkrete Folgen:

-

Hygienische Risiken in Reinraumbereichen.

-

Zunahme korrigierender Reinigungsmaßnahmen, häufig außerhalb geplanter Routinen.

-

Sicherheitsrisiken durch rutschige Oberflächen.

-

Bedenken seitens der Qualitätssicherungs- (QA-)Teams.

-

Störungen, die die gesamte operative Effizienz beeinträchtigen.

In vielen Fällen arbeitet das thermische Regelsystem selbst exakt wie vorgesehen, doch die flexiblen Verbindungen werden zum schwächsten Glied im System.

Warum Standardschläuche nicht ausreichen

Standard-Industrieschläuche sind in der Regel dafür ausgelegt, grundlegende Anforderungen wie Druckbeständigkeit, chemische Verträglichkeit und eine gewisse Flexibilität zu erfüllen. Sie sind jedoch nicht dafür konzipiert, in Umgebungen mit hoher Luftfeuchtigkeit zu arbeiten und gleichzeitig Medien mit niedriger Temperatur zu fördern – genau das Szenario, das in Biopharma-Reinräumen vorherrscht.

Zu den typischen Einschränkungen gehören:

-

Fehlende wirksame thermische Isolierung.

-

Außenoberflächen, die die Bildung von Kondensation begünstigen.

-

Erhöhtes Gewicht durch nachträglich angebrachte, improvisierte Isolierungen.

-

Erschwerte Handhabung bei hängenden, über Kopf geführten oder mobilen Installationen.

Dies verdeutlicht einen entscheidenden Punkt: Die Anwendung erfordert keinen modifizierten Standardschlauch, sondern eine Lösung, die speziell für die jeweiligen Betriebsbedingungen entwickelt wurde.

Aus diesem Grund wird das Verbindungssystem selbst zu einem zentralen Bestandteil der Lösung. Anstatt auf einen Standardschlauch zurückzugreifen, erfordert die Anwendung eine Schlauchkonfiguration, die speziell für den Betrieb bei niedrigen Temperaturen unter hohen Luftfeuchtigkeitsbedingungen in Reinräumen ausgelegt ist.

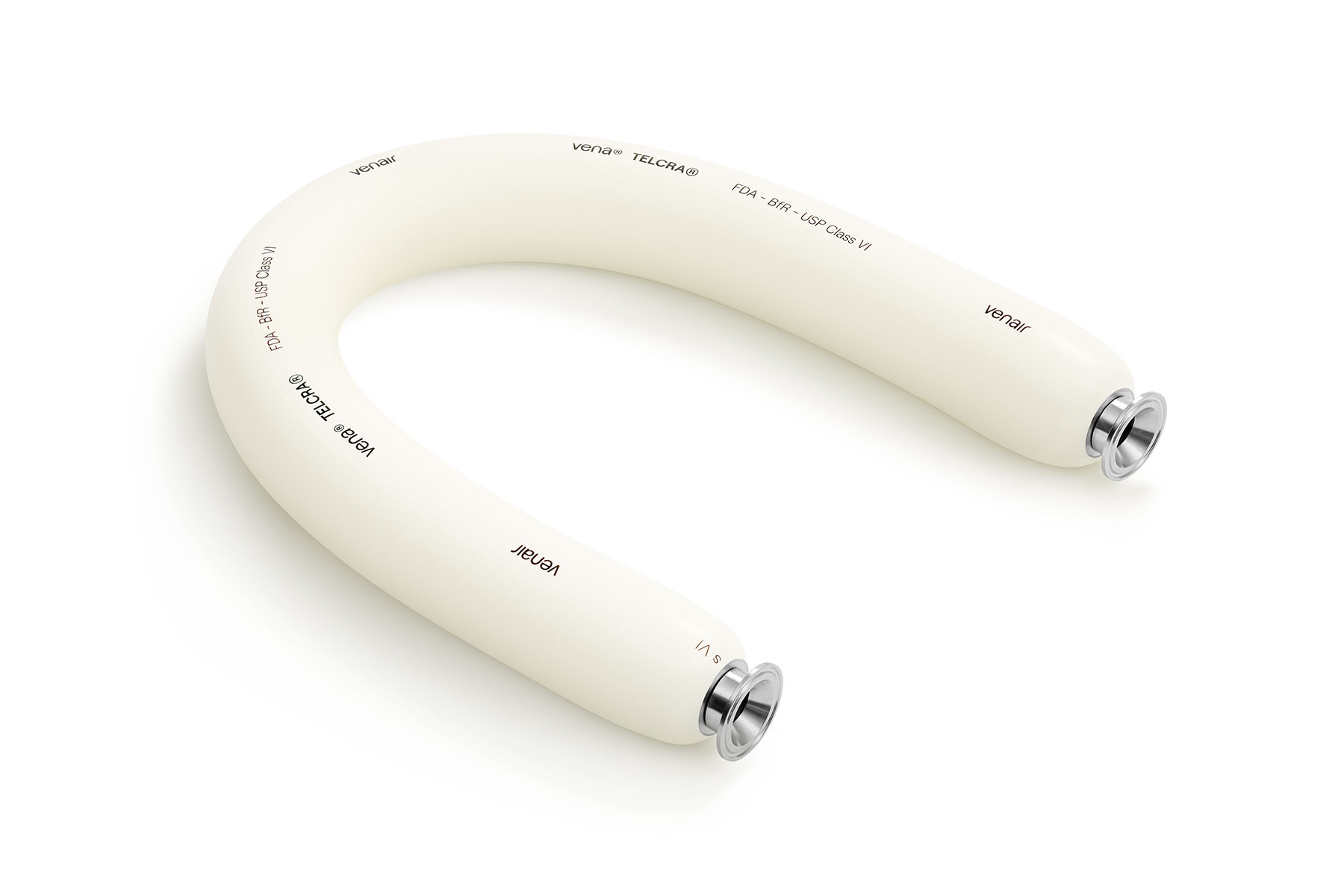

In diesem Zusammenhang bietet VENA® TELCRA INSULATION COVER eine Lösung, die den in dieser Anwendung beschriebenen Anforderungen entspricht. Durch die direkte Integration der thermischen Isolierung um den Schlauchaufbau herum begrenzt das System die Abkühlung der Oberfläche und reduziert das Risiko von Kondensation beim Umlauf von Kaltwasser oder Wasser-Glykol-Gemischen erheblich.

Eine wirksame Lösung für TCU-Verbindungen in Biopharma sollte daher Folgendes umfassen:

-

Integrierte thermische Isolierung, direkt am Schlauchaufbau angebracht, um den Abfall der Oberflächentemperatur zu begrenzen und zusätzliche Schichten zu vermeiden, die zu potenziellen Kontaminationsquellen werden könnten.

-

Antikondensations-Außenschicht, geeignet für dauerhaft feuchte Reinraumumgebungen.

-

Leichtbauweise, besonders wichtig bei Deckenmontagen oder hängenden Leitungsführungen.

-

Hohe Flexibilität, die Installation, Wartung und das Bewegen von Anlagen vereinfacht.

-

Sichere und wiederholgenaue Verbindungen, wie z. B. Schnellkupplungen oder hygienische Clamp-Anschlüsse.

-

Vormontierte Schlauchleitungen, die montagefertig geliefert werden und den Handhabungsaufwand vor Ort minimieren.

Auch die Installationspraxis spielt eine wichtige Rolle. So trägt beispielsweise das Vermeiden eines dauerhaften Kontakts zwischen Schläuchen oder mit anderen Oberflächen dazu bei, die Antikondensationsleistung über die Zeit hinweg zu erhalten.

Ein wiederkehrendes Szenario in realen Anlagen

Diese Herausforderung ist nicht theoretischer Natur. In realen Biopharma- und Biotech-Produktionsstätten – insbesondere in CDMO-Umgebungen und bei Single-Use-Prozessen – ist Kondensation an TCU-Verbindungen ein wiederkehrendes Problem.

Wird dieses Thema korrekt adressiert, beobachten Anlagen in der Regel:

-

Trockenere, besser kontrollierte Produktionsbereiche mit verbesserter Reinheit durch eine effektive Feuchtigkeitskontrolle.

-

Reduzierten ungeplanten Reinigungsaufwand.

-

Erhöhte Sicherheit in Reinräumen.

-

Größeres Vertrauen seitens der Produktions- und QA-Teams.

-

Stabilere und besser planbare tägliche Abläufe.

Diese Verbesserungen mögen für sich genommen schrittweise erscheinen, in ihrer Gesamtheit erhöhen sie jedoch die Robustheit des gesamten Prozesses deutlich.

Fazit

In der Biopharma-Herstellung endet die thermische Kontrolle nicht bei der TCU.

Flexible Verbindungen sind ein integraler Bestandteil des Systems und müssen unter Berücksichtigung der realen Betriebsumgebung ausgelegt werden.

Durch den Einsatz einer Lösung wie VENA® TELCRA® INSULATION COVER, die speziell für TCU-Anwendungen in Reinraumumgebungen entwickelt wurde, kann Kondensation direkt auf Verbindungsebene adressiert werden. Dieser Ansatz verbessert Hygiene, Sicherheit und Betriebsstabilität, ohne dass Änderungen an der TCU oder der zentralen Prozessausrüstung erforderlich sind.

Die Vermeidung von Kondensation bereits auf Ebene des Schlauchdesigns ist daher eine technische Entscheidung, die die Zuverlässigkeit des Reinraums und die Gesamtrobustheit des Prozesses unmittelbar beeinflusst. Sie verwandelt ein wiederkehrendes operatives Problem in eine kontrollierte, technisch durchdachte Lösung, die den modernen Anforderungen von Biopharma- und Biotech-Umgebungen entspricht.