Warum Endanwender von der Inhouse-Fertigung von Single-Use-Assemblies bei Venair profitieren

Die wachsende Bedeutung von Single-Use-Assemblies

In der biopharmazeutischen Herstellung sind Single-Use-Assemblies längst keine Option mehr, sondern ein zentraler Bestandteil effizienter, steriler und skalierbarer Prozesse. Durch den Wegfall von Reinigungsvalidierungen, verkürzte Durchlaufzeiten und die Minimierung von Kontaminationsrisiken ermöglichen sie Herstellern eine höhere Flexibilität und Zuverlässigkeit. Für Endanwender gilt jedoch: Nicht alle Assemblies sind gleich. Die Integrität des gesamten Systems hängt unmittelbar von der Qualität seiner kritischen Komponenten ab.

Warum die Herkunft der Komponenten entscheidend ist

Die meisten Anbieter beziehen Schläuche, Beutel und Konnektoren von unterschiedlichen Herstellern und montieren diese anschließend zu einem Gesamtsystem. Dieser Ansatz ist zwar funktional, bringt für Endanwender jedoch Herausforderungen mit sich – insbesondere bei Komponenten, die direkt mit dem Prozessmedium in Kontakt stehen:

-

Mehrere Lieferketten → höheres Risiko von Variabilität, uneinheitlichen Qualitätsstandards und potenziellen Schwachstellen.

-

Fragmentierte Validierung → jede Komponente verfügt über eigene Prüfungen und Zertifikate, was den regulatorischen und dokumentarischen Aufwand erhöht.

-

Begrenzte Prozesskontrolle → ohne direkte Kontrolle über die Herstellung der Komponenten können Reproduzierbarkeit und Leistungsfähigkeit variieren.

Für Betreiber in GMP-Umgebungen bedeuten diese Faktoren ein erhöhtes Risiko, längere Qualifizierungsprozesse und geringeres Vertrauen in kritische Single-Use-Assemblies.

Venairs Vorteil: Vertikale Integration

Venair verfolgt einen anderen Ansatz. Neben der Montage kundenspezifischer Single-Use-Lösungen stellt das Unternehmen auch die wichtigsten medienberührenden Komponenten selbst her:

-

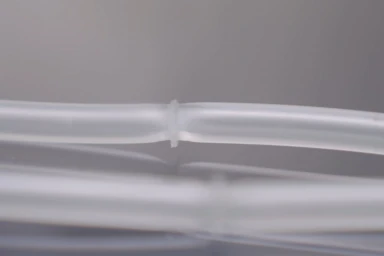

Schläuche (VenaBio® Flow, Flex, Braided Plus)

Gefertigt in Reinräumen der ISO-Klasse 7, werden platinvernetzte Silikon- und TPE-Schläuche speziell für die Biopharmazie entwickelt. Sie zeichnen sich durch extrem niedrige Extraktstoffe, hohe Temperatur- und Druckbeständigkeit sowie vollständige Validierungspakete aus. Dadurch wird sichergestellt, dass die Fluidpfade chemisch inert, mechanisch robust und vollständig rückverfolgbar sind. -

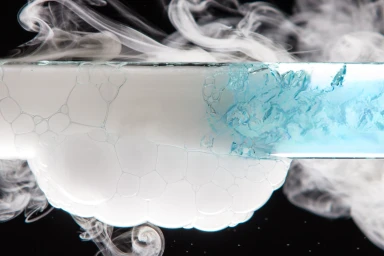

2D-Bioprozessbeutel (VenaBio® Bag 2D)

Hergestellt aus mehrschichtigen PE/EVOH-Folien bieten diese Beutel hervorragende Barriereeigenschaften gegenüber Sauerstoff und Feuchtigkeit, sind biokompatibel und frei von tierischen Bestandteilen. Vor der Freigabe werden sie zu 100 % auf Dichtheit geprüft. Endanwender erhalten somit die Sicherheit, dass Medien und Puffer unter validierten und geschützten Bedingungen gelagert und transferiert werden. -

Kundenspezifische Assemblies

Basierend auf Venairs eigenen Schläuchen und Beuteln werden die Assemblies nahtlos und konsistent integriert. Bei Bedarf können sie zusätzlich mit weiteren gewünschten Komponenten kombiniert und individuell angepasst werden.

Perspektive des Endanwenders: Warum das entscheidend ist

Für biopharmazeutische Hersteller ist die Wahl des Assembly-Lieferanten nicht nur eine Frage der technischen Konfiguration, sondern vor allem des Risikomanagements und der operativen Effizienz. Venairs Modell führt zu:

-

Vereinfachter Qualifizierung und regulatorischer Compliance: Weniger Lieferanten bedeuten eine schlankere Dokumentation und Validierung.

-

Höherer Prozesssicherheit: Assemblies und Komponenten werden innerhalb eines einheitlichen Qualitätssystems entwickelt, getestet und validiert.

-

Verbesserter Zuverlässigkeit: Die Inhouse-Produktion reduziert Variabilität und gewährleistet eine konsistente Performance über Chargen und Standorte hinweg.

Fazit

Für Endanwender liegt der wahre Mehrwert der Single-Use-Assemblies von Venair nicht nur in der Individualisierung. Entscheidend ist die Sicherheit, mit einem Anbieter zusammenzuarbeiten, der seine kritischen Komponenten selbst entwickelt, produziert und validiert. Diese vertikale Integration ermöglicht Assemblies mit höchster Zuverlässigkeit, Rückverfolgbarkeit und Compliance – und gibt biopharmazeutischen Herstellern die nötige Sicherheit, sich auf ihre Prozesse zu konzentrieren statt auf ihre Risiken.