Perché gli utenti finali traggono vantaggio dalla produzione interna di single-use assemblies di Venair

La crescente importanza delle single-use assemblies

Nella produzione biofarmaceutica, le single-use assemblies non sono più un’opzione, ma un elemento centrale per operazioni efficienti, sterili e scalabili. Eliminando la validazione della pulizia, riducendo i tempi di fermo e minimizzando i rischi di contaminazione, consentono ai produttori di operare con maggiore flessibilità e affidabilità. Per gli utenti finali, tuttavia, non tutte le assemblies sono uguali. L’integrità dell’intero sistema dipende direttamente dalla qualità dei suoi componenti critici.

Perché l’origine dei componenti è determinante

La maggior parte dei fornitori acquista tubi, sacche e connettori da diversi produttori per poi assemblarli in sistemi completi. Sebbene questo approccio sia funzionale, comporta alcune criticità per l’utente finale, soprattutto per i componenti che entrano in contatto diretto con il fluido di processo.

-

Catene di fornitura multiple → maggiore rischio di variabilità, standard qualitativi non uniformi e potenziali punti deboli.

-

Validazione frammentata → ogni componente può essere accompagnato da test e certificati separati, aumentando l’onere normativo e documentale.

-

Controllo di processo limitato → senza una supervisione diretta della produzione dei componenti, la riproducibilità e le prestazioni possono variare.

Per gli operatori in ambienti GMP, questi fattori si traducono in rischi aggiuntivi, tempi di qualifica più lunghi e minore fiducia nelle single-use assemblies critiche.

Il vantaggio di Venair: integrazione verticale

Venair adotta un approccio diverso. Oltre ad assemblare soluzioni single-use personalizzate, produce internamente anche i componenti critici a contatto con il prodotto.

-

Tubi (VenaBio® Flow, Flex, Braided Plus)

Prodotti in camere bianche ISO Classe 7, i tubi in silicone platinocurato e TPE sono progettati per applicazioni biofarmaceutiche con livelli ultra-bassi di estraibili, ampia resistenza a temperatura e pressione e pacchetti di validazione completi. Ciò garantisce percorsi fluidici chimicamente inerti, meccanicamente robusti e completamente tracciabili. -

Sacche 2D per bioprocessi (VenaBio® Bag 2D)

Realizzate in film multistrato PE/EVOH, queste sacche offrono eccellenti proprietà barriera contro ossigeno e umidità, sono biocompatibili e prive di componenti di origine animale, e vengono sottoposte a test di tenuta al 100% prima del rilascio. Gli utenti finali possono così contare sulla sicurezza che terreni e buffer siano conservati e trasferiti in condizioni validate e protette. -

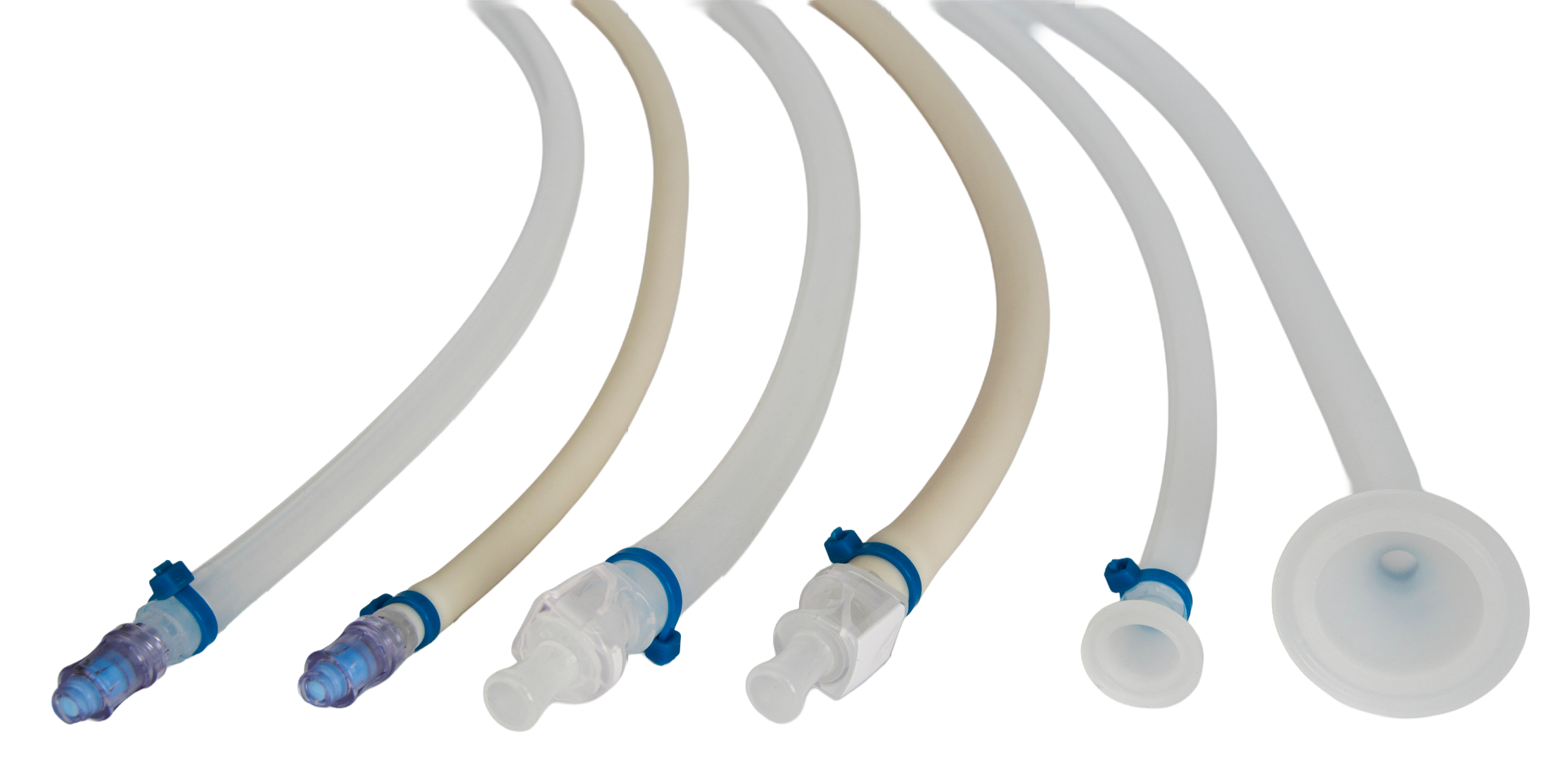

Assemblies personalizzate

Basate sui tubi e sulle sacche prodotte internamente da Venair, le assemblies sono integrate in modo coerente e senza soluzione di continuità, e possono essere ulteriormente personalizzate combinandole con altri componenti secondo necessità.

La prospettiva dell’utente finale: perché è importante

Per i produttori biofarmaceutici, la scelta del fornitore di assemblies non riguarda solo la configurazione tecnica, ma anche la gestione del rischio e l’efficienza operativa. Il modello di Venair si traduce in:

-

Qualifica e conformità normativa semplificate: meno fornitori significano documentazione e validazione più snelle.

-

Maggiore sicurezza di processo: assemblies e componenti sono progettati, testati e validati all’interno di un unico sistema qualità integrato.

-

Affidabilità migliorata: la produzione interna riduce la variabilità, garantendo prestazioni costanti tra lotti e siti produttivi.

Conclusione

Per gli utenti finali, il vero valore delle single-use assemblies di Venair va oltre la personalizzazione. È la garanzia di collaborare con un fornitore che progetta, produce e valida internamente i propri componenti critici. Questa integrazione verticale offre assemblies con affidabilità, tracciabilità e conformità superiori, permettendo ai produttori biofarmaceutici di concentrarsi sui propri processi e non sui rischi.