Pourquoi les utilisateurs finaux bénéficient de la fabrication interne des single-use assemblies de Venair

L’importance croissante des single-use assemblies

Dans la fabrication biopharmaceutique, les single-use assemblies ne sont plus une option, mais un élément central pour des opérations efficaces, stériles et évolutives. En éliminant la validation du nettoyage, en réduisant les temps de rotation et en minimisant les risques de contamination, elles permettent aux fabricants d’opérer avec davantage de flexibilité et de fiabilité. Pour les utilisateurs finaux, toutefois, toutes les assemblies ne se valent pas. L’intégrité de l’ensemble du système dépend directement de la qualité de ses composants critiques.

Pourquoi l’origine des composants est déterminante

La plupart des fournisseurs s’approvisionnent en tubes, poches et connecteurs auprès de différents fabricants, puis les assemblent en systèmes complets. Bien que fonctionnelle, cette approche présente des défis pour l’utilisateur final, en particulier pour les composants en contact direct avec le fluide de procédé.

-

Chaînes d’approvisionnement multiples → risque accru de variabilité, de normes de qualité incohérentes et de points faibles potentiels.

-

Validation fragmentée → chaque composant peut être accompagné de tests et de certificats distincts, ce qui alourdit la charge réglementaire et documentaire.

-

Contrôle limité du procédé → sans supervision directe de la fabrication des composants, la reproductibilité et les performances peuvent varier.

Pour les opérateurs en environnement GMP, ces facteurs se traduisent par des risques supplémentaires, des processus de qualification plus longs et une confiance réduite dans les single-use assemblies critiques.

L’avantage de Venair : l’intégration verticale

Venair adopte une approche différente. Au-delà de l’assemblage de solutions single-use personnalisées, l’entreprise fabrique également en interne les composants critiques en contact avec le produit.

-

Tubes (VenaBio® Flow, Flex, Braided Plus)

Fabriqués en salles blanches ISO Classe 7, les tubes en silicone réticulé au platine et en TPE sont conçus pour les applications biopharmaceutiques avec des niveaux ultra-faibles d’extractibles, une large résistance aux températures et aux pressions, ainsi que des dossiers de validation complets. Cela garantit des chemins fluidiques chimiquement inertes, mécaniquement robustes et entièrement traçables. -

Poches 2D de bioprocédé (VenaBio® Bag 2D)

Conçues à partir de films multicouches PE/EVOH, ces poches offrent d’excellentes propriétés barrière contre l’oxygène et l’humidité, sont biocompatibles et sans composants d’origine animale, et font l’objet d’un test d’étanchéité à 100 % avant libération. Les utilisateurs finaux bénéficient ainsi de l’assurance que leurs milieux et tampons sont stockés et transférés dans des conditions validées et sécurisées. -

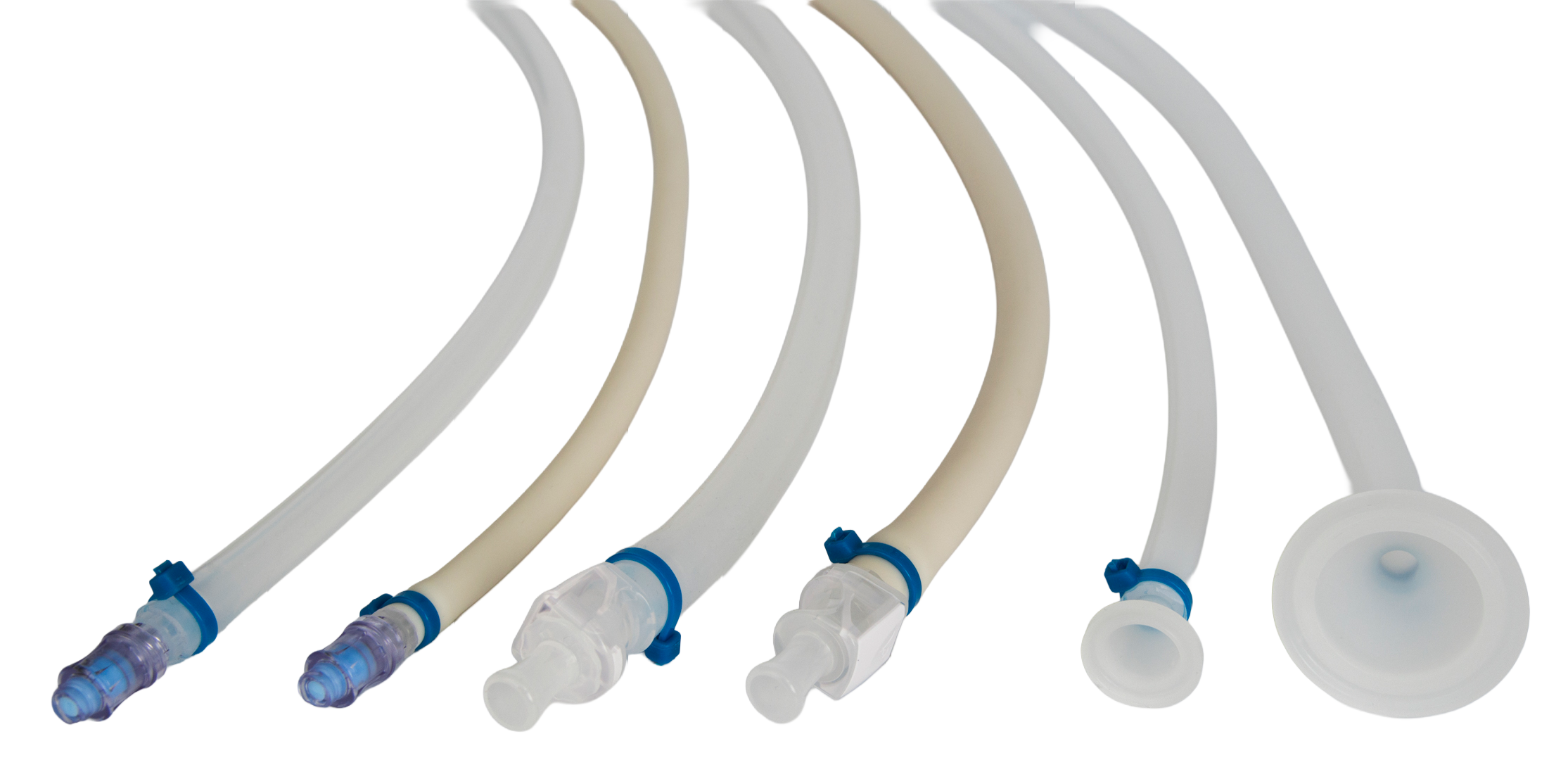

Assemblies personnalisées

Basées sur les tubes et poches fabriqués par Venair, les assemblies sont intégrées de manière cohérente et homogène, et peuvent être personnalisées en les combinant avec d’autres composants selon les besoins.

Point de vue de l’utilisateur final : pourquoi cela compte

Pour les fabricants biopharmaceutiques, le choix d’un fournisseur d’assemblies ne relève pas uniquement de la configuration technique, mais aussi de la gestion des risques et de l’efficacité opérationnelle. Le modèle de Venair se traduit par :

-

Une qualification et une conformité réglementaire simplifiées : moins de fournisseurs signifient une documentation et une validation rationalisées.

-

Une sécurité de procédé accrue : assemblies et composants sont conçus, testés et validés au sein d’un système qualité unifié.

-

Une fiabilité améliorée : la production interne réduit la variabilité et garantit des performances constantes entre les lots et les sites.

Conclusion

Pour les utilisateurs finaux, la véritable valeur des single-use assemblies de Venair va au-delà de la personnalisation. Elle réside dans la garantie de collaborer avec un fournisseur qui conçoit, fabrique et valide en interne ses composants critiques. Cette intégration verticale offre des assemblies d’une fiabilité, d’une traçabilité et d’une conformité supérieures, permettant aux fabricants biopharmaceutiques de se concentrer sur leurs procédés plutôt que sur leurs risques.