Fiabilidad en salas blancas: claves para aplicaciones con TCU

Un caso de éxito en la reducción de riesgos de condensación y la mejora del control operativo en entornos Biopharma

En la fabricación Biopharma y Biotech, el control preciso de la temperatura es un factor clave del proceso. Desde las operaciones de mezcla y formulación hasta las etapas de producción especialmente sensibles, mantener la temperatura dentro de rangos definidos es esencial para garantizar la calidad del producto, la seguridad del proceso y la consistencia entre lotes.

Las Unidades de Control de Temperatura (TCU) desempeñan un papel central para lograr esta estabilidad. Se seleccionan cuidadosamente, se validan y se integran en entornos de producción donde la fiabilidad es innegociable. Sin embargo, a pesar de este enfoque en el equipo principal, hay un elemento que a menudo se subestima —aunque tiene un impacto directo en las operaciones diarias—: las conexiones flexibles entre la TCU y el equipo de proceso.

Este artículo analiza por qué ese último tramo del circuito térmico puede convertirse en un punto crítico en entornos de sala blanca y cómo debe abordarse desde una perspectiva técnica y operativa.

El papel de las TCU en los procesos Biopharma

Las Unidades de Control de Temperatura (TCU) se utilizan para regular la temperatura de equipos de proceso encamisados, como mezcladores, reactores y tanques, mediante la circulación de un fluido térmico a través de la camisa.

En aplicaciones Biopharma y Biotech, los fluidos más habituales son:

-

Agua fría.

-

Mezclas de agua y glicol (comúnmente denominadas salmuera).

Estos fluidos suelen operar en un rango de entre 4 y 8 °C, especialmente en procesos en los que la estabilidad térmica influye directamente en el comportamiento del producto, la cinética de reacción o la integridad del mismo.

La conexión entre la TCU y el equipo de proceso se realiza normalmente mediante mangueras flexibles, que aportan varias ventajas funcionales: absorción de vibraciones, facilidad de instalación y capacidad de adaptación a distintos layouts, configuraciones de skid o sistemas de un solo uso.

El entorno real: salas blancas y alta humedad

El verdadero desafío aparece cuando estas conexiones flexibles operan dentro de entornos de sala blanca.

En este tipo de instalaciones:

-

Los niveles de humedad ambiental están controlados de forma intencionada, pero suelen ser elevados.

-

Las condiciones ambientales se regulan estrictamente bajo normativas GMP.

-

Cualquier presencia de agua no controlada puede convertirse rápidamente en un problema operativo, de calidad o de seguridad.

Cuando un fluido frío circula por una manguera en un entorno húmedo, se produce un fenómeno físico predecible: la condensación.

La condensación como problema operativo

La condensación se forma cuando la temperatura de la superficie exterior de la manguera desciende por debajo del punto de rocío del ambiente.

En términos prácticos, esto da lugar a:

-

Formación de gotas de agua en la superficie de la manguera.

-

Goteo sobre el suelo o equipos cercanos.

-

Zonas persistentemente húmedas alrededor de los puntos de conexión.

Aunque inicialmente pueda parecer un problema menor, en entornos Biopharma genera consecuencias reales:

-

Riesgos higiénicos en áreas de sala blanca.

-

Incremento de actividades de limpieza correctiva, a menudo fuera de los planes establecidos.

-

Riesgos de seguridad derivados de superficies resbaladizas.

-

Alertas y preocupaciones por parte de los equipos de Aseguramiento de la Calidad (QA).

-

Interrupciones que reducen la eficiencia operativa global.

En muchos casos, el propio sistema de control térmico funciona exactamente como se espera, pero las conexiones flexibles se convierten en el eslabón débil del sistema.

Por qué las mangueras estándar no son suficientes

Las mangueras industriales estándar suelen estar diseñadas para cumplir requisitos básicos como la resistencia a la presión, la compatibilidad química y una flexibilidad elemental. Sin embargo, no están concebidas para operar en entornos de alta humedad transportando fluidos a baja temperatura, que es precisamente el escenario habitual en las salas blancas Biopharma.

Las limitaciones más habituales incluyen:

-

Falta de un aislamiento térmico eficaz.

-

Superficies exteriores que favorecen la formación de condensación.

-

Aumento de peso cuando se añaden aislamientos improvisados.

-

Dificultad de manejo en instalaciones suspendidas, elevadas o móviles.

Esto pone de manifiesto un punto crítico: la aplicación no requiere una manguera estándar modificada, sino una solución diseñada específicamente para las condiciones reales de operación.

.

Por este motivo, el propio sistema de conexión se convierte en una parte clave de la solución. En lugar de recurrir a una manguera estándar, la aplicación requiere una configuración específicamente diseñada para operar a baja temperatura en condiciones de alta humedad propias de salas blancas.

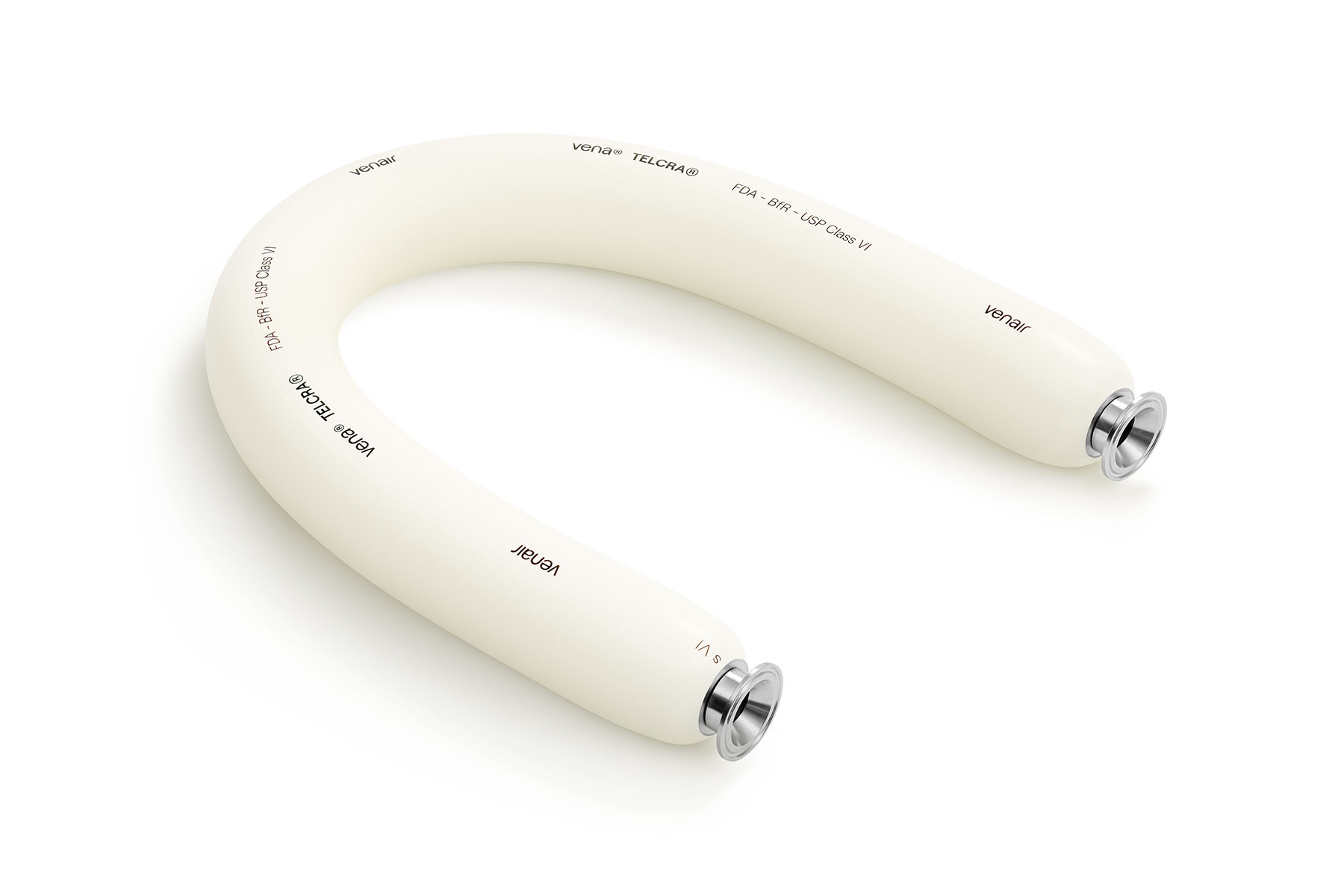

En este contexto, VENA® TELCRA® INSULATION COVER ofrece una solución alineada con los requisitos descritos en esta aplicación. Al integrar el aislamiento térmico directamente alrededor del conjunto de manguera, el sistema limita el enfriamiento de la superficie y reduce de forma significativa el riesgo de condensación cuando circula agua fría o mezclas de agua y glicol.

Una solución eficaz para conexiones de TCU en Biopharma debería incluir:

- Aislamiento térmico integrado, aplicado directamente sobre el conjunto de manguera, que limite la caída de temperatura superficial y evite capas adicionales que puedan convertirse en un foco de contaminación.

- Capa exterior anticondensación, adecuada para entornos de sala blanca con alta humedad sostenida.

- Construcción ligera, especialmente importante en instalaciones suspendidas o con tendidos por techo.

- Alta flexibilidad, que facilite la instalación, el mantenimiento y el movimiento de los equipos.

- Conexiones seguras y repetibles, como acoplamientos rápidos o racores sanitarios tipo clamp.

- Conjuntos de mangueras preensamblados, suministrados listos para instalar y que minimicen la manipulación in situ.

Las prácticas de instalación también desempeñan un papel relevante. Por ejemplo, evitar el contacto continuo entre mangueras o con otras superficies ayuda a mantener el rendimiento anticondensación a lo largo del tiempo.

Un escenario recurrente en instalaciones reales

Este reto no es teórico. En plantas Biopharma y Biotech reales, especialmente en entornos CDMO y en procesos de un solo uso, la condensación en las conexiones de TCU es un problema recurrente.

Cuando se aborda correctamente, las instalaciones suelen observar:

Áreas de producción más secas y controladas, con una mejora de la limpieza gracias a una gestión eficaz de la humedad.

Reducción de trabajos de limpieza no planificados.

Mejora de la seguridad en sala blanca.

Mayor confianza por parte de los equipos de Producción y QA.

Operaciones diarias más estables y predecibles.

Estas mejoras pueden parecer incrementales, pero en conjunto refuerzan de forma significativa la robustez global del proceso.

Conclusión

En la fabricación Biopharma, el control térmico no termina en la TCU.

Las conexiones flexibles forman parte integral del sistema y deben diseñarse teniendo en cuenta el entorno real de operación.

Mediante la aplicación de una solución como VENA® TELCRA® INSULATION COVER, específicamente desarrollada para aplicaciones de TCU en entornos de sala blanca, la condensación puede abordarse directamente a nivel de la conexión. Este enfoque mejora la higiene, la seguridad y la estabilidad operativa sin necesidad de modificar la TCU ni el equipo principal de proceso.

Abordar la condensación desde el diseño de la manguera es, por tanto, una decisión técnica que impacta directamente en la fiabilidad de la sala blanca y en la robustez global del proceso, transformando un problema operativo recurrente en una solución controlada e ingeniería, alineada con los requisitos actuales de los entornos Biopharma y Biotech.